Source: étang de La Sauvage CPA

“Une forge c’est un Haut-fourneau, un marteau, une fonderie, une fenderie et une platinerie, des bois, de l’eau, du minerai et des hommes pour les faire tourner.” La force hydraulique des nombreux cours d’eau anime les souffleries, réglant ainsi le rythme des marteaux de plus en plus puissant grâce à l’arbre à came démultipliant leur force.”

Tout au long de ce Challenge l’importance des matériaux et des hommes a été relevée pour la réussite des usines de forges. Le tournant pris après 1600 vers des entreprises regroupant les hauts-fourneaux, la marteau, la fonderie, la fenderie et les platineries ont révolutionné la manière de fonctionner des forges. La gestion des bois et des forêts a permis de démontrer son importance capitale pour en assurer la pérennité.

La direction des usines se fait sous la surveillance du propriétaire ou de l’amodiateur au titre de “maître de forges”.

Une usine de forges c’est aussi des hommes dont la connaissance permet la réussite de la transformation du minerai en fer. Les compétences sont acquises sur le tas, le petit manouvrier commençant vers 14 ou 15 ans est chapeauté par celui qui a le savoir-faire. Ce sont les “gens de fer” comme on dit en Lorraine, les gens de la métallurgie.

A Robelmont, le cours d’eau s’appelle la Chevratte et nous l’avons vu, les métiers de la forge sont des histoires de famille. (voir Égrainons les compétences), les passages de bâton entre membres apportent les connaissances du fer. Les spécialités sont développées grâce aux aptitudes de chacun à gérer tel ou tel poste.

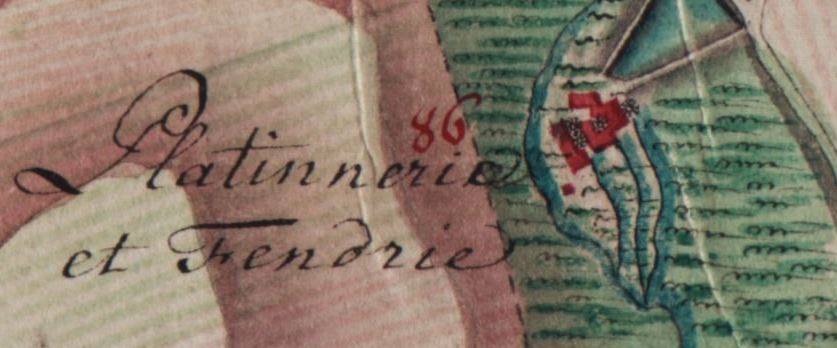

Extrait de la carte de Ferraris n° 182 Virton centrée sur Robelmont et les forges de Berchiwé.

En 1795, l’établissement de Berchiwé demeurait le plus considérable de la région avec 52 ouvriers, une production de 733 tonnes de fonte et de 969 tonnes de fer en barre. Une consommation de 3 millions de kilos de charbon de bois et de 120 tonnes de houille.

Mais comment étaient constitué ces usines ?

Le fer suivait un trajet bien défini depuis la mine, il était d’abord lavé puis apporté par des chariots, et était ensuite emmené pour le concassage.

Le patouillet

Les usines de forges se trouvaient près d’un cours d’eau pour arriver à utiliser la force hydraulique et manier les soufflets géants, mais aussi pour pouvoir laver le minerai et le débarrasser des impuretés. Le patouillet est un montage de roue embarquée dans l’eau permettant de brasser et laver le minerai de manière rapide. Le cours d’eau en saison de pluies est barré de manière à augmenter sa puissance et sa capacité à décrasser le minerai dans le bief où se trouve le patouillet.

source: http://histoiretmaquette.free.fr/XIX/Pages/patouillet.htm

Le bocard

Cet outil énorme marteau sert à concasser le minerai de surface ou minette apportée par les tombereaux et le réduire à la bonne taille pour qu’il puisse être fondu. La qualité du minerai employé donnera une fonte plus ou moins cassante.

source indiquée (1)

Une maquette de bocard a été réalisée voir à cette adresse et passé votre souris sur l’image.

Le Haut-fourneau

Le minerai arrivait ensuite au fourneau, pour être transformé en liquide et devenir de la fonte.

“Il fallait alterner couches de minerai, couches de charbon de bois dans une grosse cornue, allumer le charbon et forcer la combustion au moyen de soufflets mécaniques pour faire fondre le minerai qui finissait par couler au bas de l'édifice sous l'appellation de fonte.”

Techniques métallurgiques avant la révolution industrielle : La forge d’Aron (Bas-Maine) au XVIIIème siècle, Annales 15è année mai-juin 1960 n°3 sur Persée.fr

La fonte récoltée sous forme de gueuse dans des moules de sable consistait le fer brut tendre qui devait être amélioré. Ces gueuses étaient emmenées vers un autre atelier. Leurs poids était considérable.

L’affinerie

Nous retrouvons Nicolas HABRANT (1698-1751) mon ancêtre marié à Françoise GRAVET*, c’est son acte de décès qui nous révèle qu’il était maître-affineur et nous connaissons sa fin de vie citée dans l’article I comme incidents.

Son lieu de travail était dans cet atelier entouré du bruit, du feu de la fumée et du danger, voilà des choses que l’on peut retenir de son passage sur cette terre. Et aussi, un travail d’équipe car qui peut faire face à ses quantités impressionnantes tout seul ? Ces aides étaient deux de ces fils Laurent * et Quintin qui suivront les traces de leur père et aussi Jean-Baptiste DIDIER qui n’a alors que 14 ans.

source indiquée (1)

Dans l’atelier d’affinage, un énorme marteau de 250 kilos environ actionné par la force hydraulique permettait d’affiner le renard, masse de fer poreux et d’ainsi le débarrasser des traces de carbone. Le marteleur pouvait la réchauffer et la marteler plusieurs fois et créer alors une barre de fer marchand.

La partie de l’atelier réservé pour le martelage est occupée par Louis HABRAN * (1737-1798) marié à Anne Marie HABRAN *, il a probablement été formé par Nicolas ALLARD, ils étaient tous deux Maître marteleur. Un métier physique, précis probablement exténuant, dans des ateliers bruyants, remplis de chaleur et de fumée. Ils eurent Nicolas GILLET (1744 - 1804) comme assistant, il était affineur.

Extrait de la carte de Ferraris n° 182 Virton centrée sur la platinerie et la fendrie de Berchiwé

La fenderie

Ici, était fendues les longues barres de fer pour obtenir des sections plus petites en fonction du besoin. Toutes les forges n’étaient pas équipées de fenderie.

image indiquée en (1)

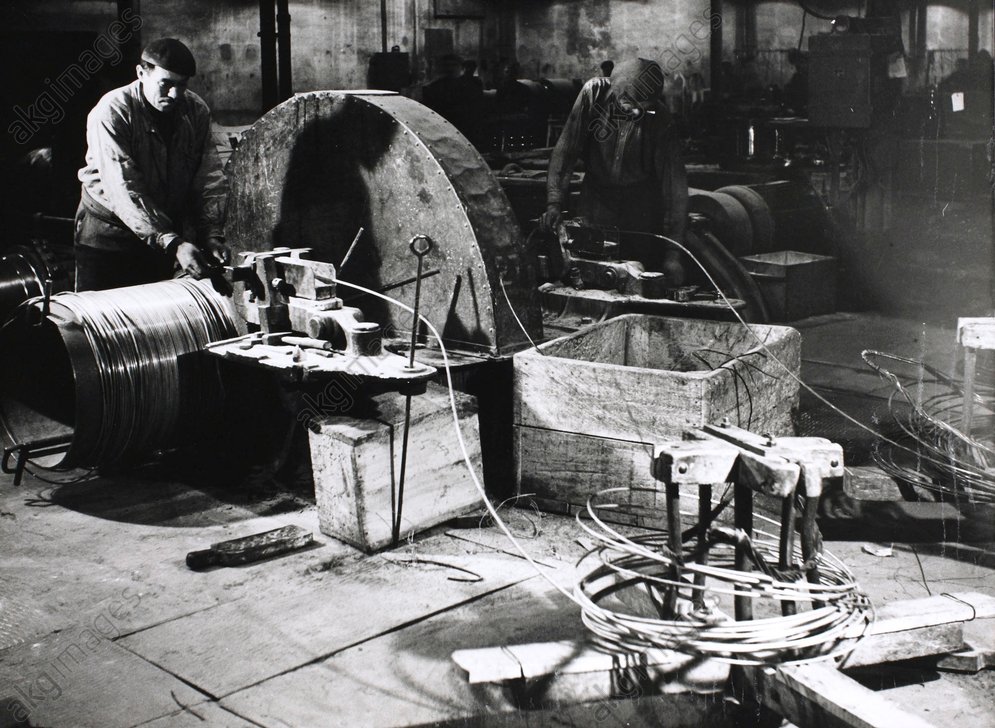

La tréfilerie

Cet atelier créait des fils de fer de métal à froid à partir des petites sections et fabriquées dans la fenderie. Toutes les forges n’étaient pas équipées de tréfilerie

tréfileur dans la Tréfilerie et câblerie de Bourg (Bourg en Bresse) -Denise Bellon (1902-1999)

Les forgerons d’autrefois, n’ont plus rien à voir avec les métallos de la sidérurgie moderne.

Sources: - Référence des articles du blog, pour les usines C comme Creuset et pour Nicolas HABRANT sa vie I comme incidents, Pour le minerai F comme Favorable à la production de fer - (1)d’après l’ENCYCLOPÉDIE de MM Denis Diderot (1713-1784) et Jean le Rond d'Alembert (1717- 1783) l'encyclopédie se trouve en ligne sur google.books.fr -Les grandes étapes de la fabrication de l’acier : extrait du blog Poissons Technique métallurgique avant la révolution industrielle : la forge d'Aron (Bas-Maine) au XVIIIe siècle [article] François Dornic Annales Année 1960 15-3 pp. 538-548 Persée